Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Технология диэлектрической постоянной постоянной константы затвора и металлических затворов (в дальнейшем, называемом HKMG) позволяет закону Мура продолжаться на узле 45/32 нм. Текущий процесс HKMG имеет две основные схемы интеграции, а именно «Первые ворота» и «задние ворота». [Gate »также называется заменяемым затвором (в дальнейшем, называемом RMG). При использовании этого процесса диэлектрик высокой диэлектрической постоянного затвора не нуждается в высокой температуре, поэтому смещение VT невелико, а Надежность чипа выше. Следовательно, отрасль более склонна выбирать процесс RMG при производстве высокопроизводительных чипов. Однако процесс RMG включает в себя больше этапов процесса и сталкивается с большим процессом и ограничениями проектирования. Одним из трудностей является то, что плоскостность чрезвычайно трудно достичь.

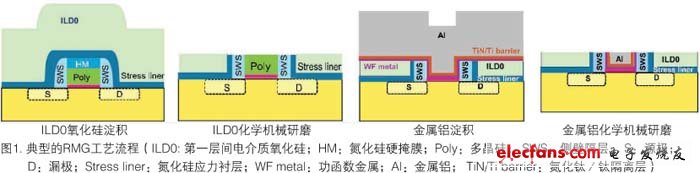

Типичный поток процесса RMG включает в себя (рис. 1): образование временной структуры затвора полисиликона, осаждение первого межслоевого диэлектрического (ILD0) оксида кремния, химическая механическая полировка ILD0 до тех пор, пока временные полисиликоны не подвергаются полностью воздейству травление удаляет ворота Polysilicon. Полярное, осаждение материалов функции работы, осаждение металлического алюминия и химическая механическая полировка металлического алюминия. В качестве одной из этапов процесса RMG химическая механическая полировка ILD0 имеет решающее значение для плавного образования структуры HKMG.

Поскольку структура затвора требует очень строгого контроля размерных (WIW и WID), отсутствие процесса, который строго контролирует конечную толщину полировки, приведет к ряду задач интеграции процесса, таких как колебания сопротивления затвора и недостаточное заполнение затвора. Экспозиция источника/дренажа и многое другое. Эти проблемы в конечном итоге повредят производительность чипа. Чтобы обеспечить превосходную производительность и надежность чипа, производственный процесс должен строго контролировать разницу в толщине WIW, WID и WTW.

Applied Materials успешно разработал трехэтапный процесс CMP на машине Reflexion® LK для решения проблем управления толщиной WIW, WIW и WTW во время химической механической полировки ILD0. Первый шаг (P1), шлифование удаляет большую часть диэлектрического материала ILD0; Второй шаг (P2), продолжающий шлифовать с FA, останавливается после контакта с слоем нитрида кремния в области затвора; Третий шаг (p3), ворота, слой нитрида кремния в области полностью изнашивается, а ворота Polysilicon полностью обнажены. Рисунок 2 демонстрирует весь процесс удаления кремнезема в области траншеи во время ILD0 CMP.

Экспериментальные детали

Шлифовальный станок Reflexion® LK Applied Materials включает в себя шлифовальный диск FA и два стандартных роторных шлифовальных диска с использованием шлифовальной головки Titan Contourtm, которая управляет давлением в пяти отдельных зонах (рис. 3). Шлифовальный диск FA оснащен фиксированной абразивной катушкой SlurrryFreetM и базовой полировкой P6900 P6900 с 3 м. Диск шлифований суспензии был оснащен полиронодочной площадкой IC1010TM, изготовленной Dow Chemical Co., Ltd., и ремонтной кистью для полировки, изготовленной 3M Company. P1 использует полубездер SS-12 Slurry, произведенный Cabot Corporation; P2 использует FA Slurry; и P3 использует выделенную суспензию.

Эта статья объединит использование упрощенной структуры затвора (рис. 4) для оценки производительности различных процессов. Структура области затвора сверху вниз: оксид кремния/нитрид кремния/полисиликон/оксид затвора/монокристаллический кремний, а [канавка »относится к области между затвором и затвором (структура: оксид кремния)/монокристаллический кремний ). В области измерения, имеющей размер, более 50 мкм, толщину пленки измеряли с использованием нанотм 9010B от нанометрии. Для точек измерения с размером затвора менее 100 нм необходимо продольное наблюдение с помощью сканирующей электронной микроскопии (SEM). . В этой статье часть образца получается механическим расщеплением для получения продольного участка пластины; другая часть образца частично разрезана сфокусированным ионным пучком (FIB), чтобы обнажить продольный сечение.

Результаты и обсуждение

P3 требует не селективной суспензии

Поскольку потребность в плоскостности после P3 очень строгая, шлифование P3 имеет тенденцию использовать не селективную суспензию. Славка имеет значительную абразивную скорость на нитриде кремния, оксида кремния и полисиликона. Во -первых, скорость шлифования нитрида кремния должна быть достаточно высокой, чтобы обеспечить полное воздействие на ворот полисиликона. Если скорость полировки оксида кремния значительно ниже, чем у нитрида кремния и полисиликона, это может привести к значительно выпуклости области канавки и ухудшаться с чрезмерным оцепенением. Если скорость полировки полисиликона значительно ниже, чем у нитрида кремния и оксида кремния, разница в высоте между воротами и траншеей очень чувствительна к недостаточным или чрезмерным шлифованию. Использование не селективной суспензии уменьшит изменение разности высот между воротами и траншеей из-за различного времени фрезерования P3.

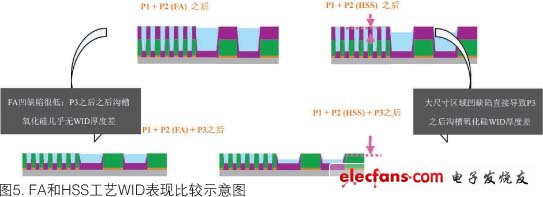

P2 FA Процесс может уменьшить разность толщины оксида кремния траншеи после P3

Процесс FA широко использовался для непосредственного измельчения мелкой траншеи (STI). FA может избирательно остановиться на поверхности нитрида кремния и демонстрировать превосходную полировую плоскостность и низкие вогнутые дефекты. Подобно ИППП, шлифование ILD0 также включает в себя этап остановки на поверхности нитрида кремния. Эта чрезвычайно низкая потери нитрида кремния и очень низкие дефекты оксида кремния делают FA ключом к управлению толщиной WIW и WID в процессе шлифования ILD0. В областях, из-за небольшого размера признака, вогнутые дефекты, как правило, низкие независимо от процесса FA или высокоселективного процесса шлифования суспензии (HSS) (рис. 5). Тем не менее, в периферической области размер функции может достигать 50 микрон или более, процесс шлифования HSS, как правило, порождает значительные вогнутые дефекты (> 200?), В то время как процесс шлифования FA по -прежнему сохраняет низкие вогнутые дефекты (<50?).

Следовательно, разница в толщине оксида кремния траншеи приведена после процесса FA и сравниваемого процесса HSS, первое значительно ниже, чем в последнем. Поскольку P3 использует не селективную суспензию, дефекты высокой констаты после P2 непосредственно приводят к высокой разнице в толщине оксида кремния траншеи после P3 (рис. 5). Разница в толщине wid после P3 может быть четко видна с фотографии SEM продольной части пластины.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.